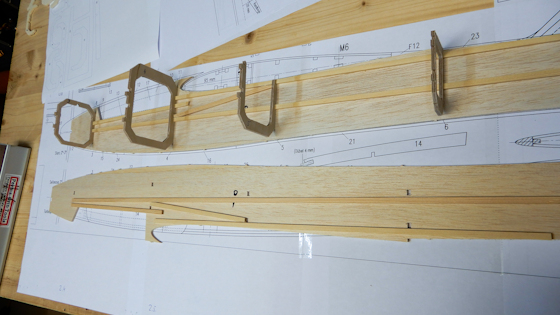

| Die Rumpfseiten und -Spanten waren schnell gefräst und hier zum Kleben der Verstärkungen zusammengesteckt. |  |

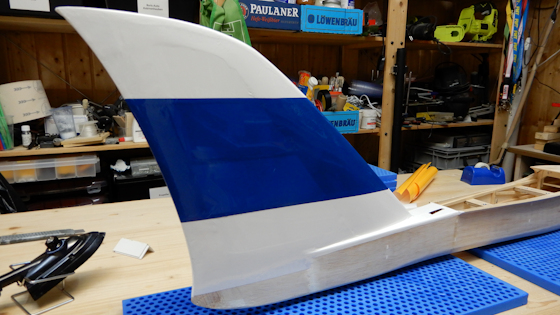

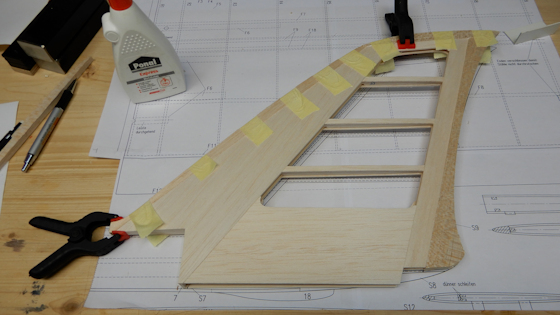

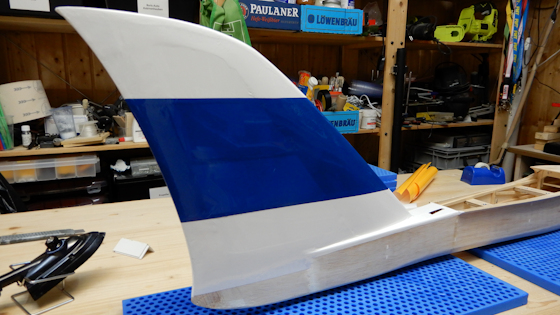

| Anschliessend habe ich die SLW-Dämpfungsflosse aus Rippen aufgebaut. |  |

| Auf einer Seite schon beplankt und die Holmverkastung geklebt. |  |

| Die zweite Seite beplankt, jetzt nur noch trocknen. |  |

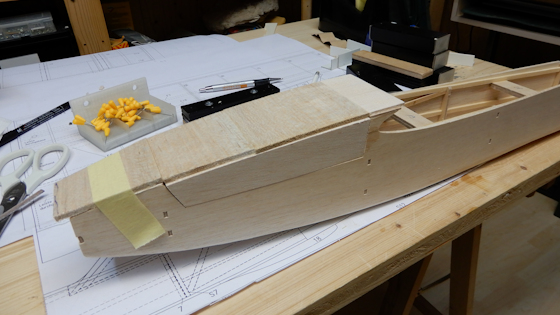

| Der Rumpf ist fast schon rohbaufertig und die Haube angepasst. Nur noch schleifen... |  |

| Die Haube wird vorne mit einem Dübel und hinten durch Magnete gehalten. |  |

| Hier ist das Seitenleitwerk bereits eingeklebt. Jetzt kann ich die obere Beplankung entsprechend anpassen. |  |

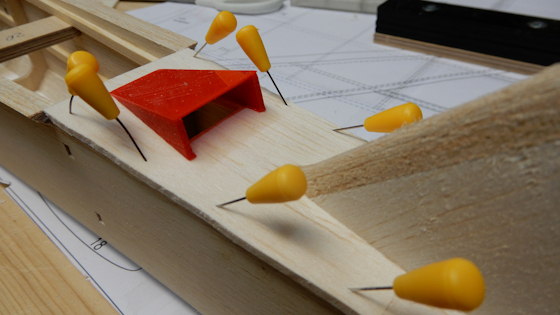

| Anpassen der oberen Beplankung, die Öffnung ist für die Abluft, da zur Motorkühlung ein Turbospinner eingesetzt wird. |  |

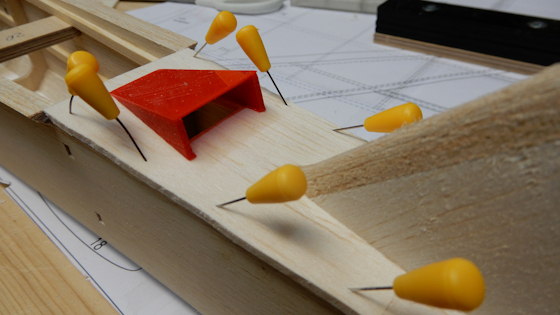

| Den Lufthutzen habe ich mit dem 3D-Printer gedruckt. |  |

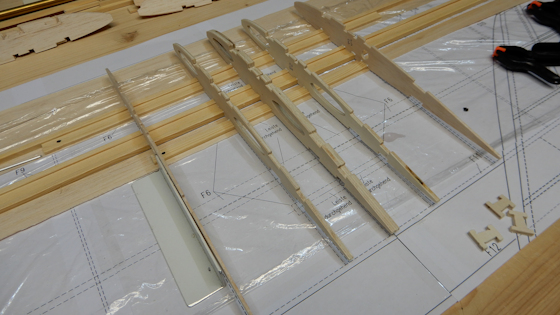

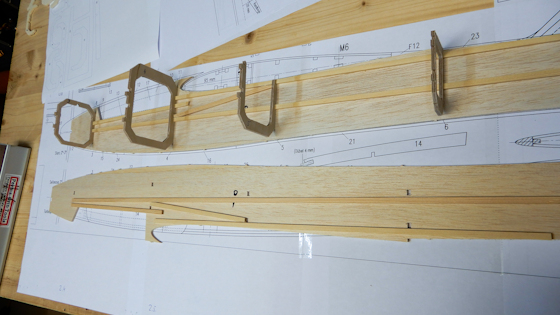

| Ein Teil des Rippensatzes frisch aus der Fräse. |  |

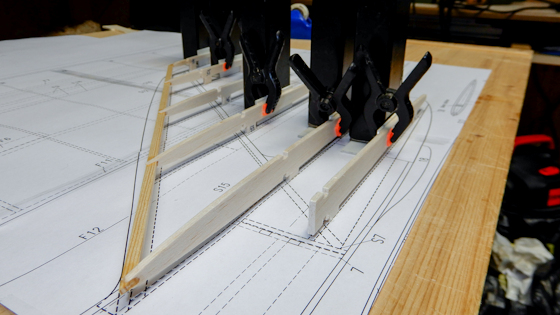

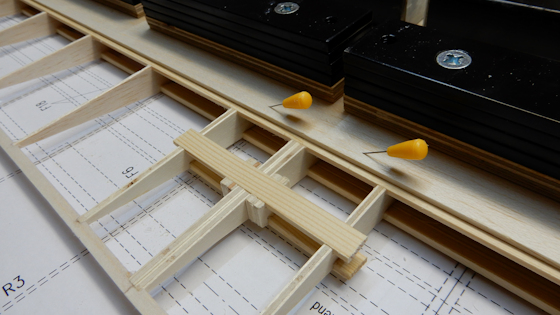

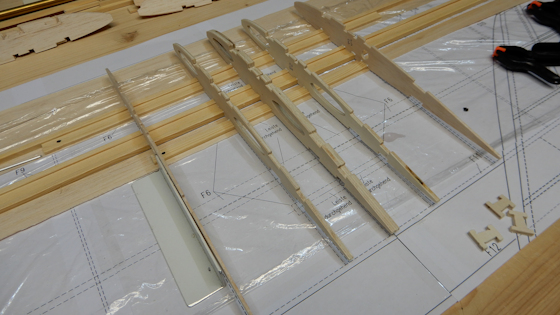

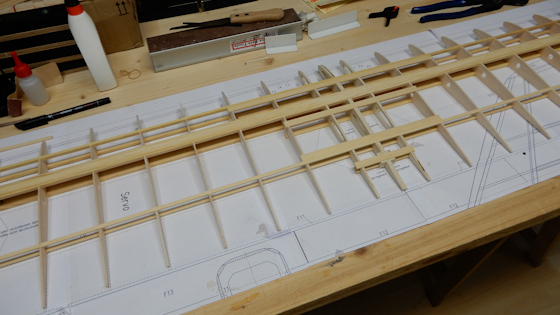

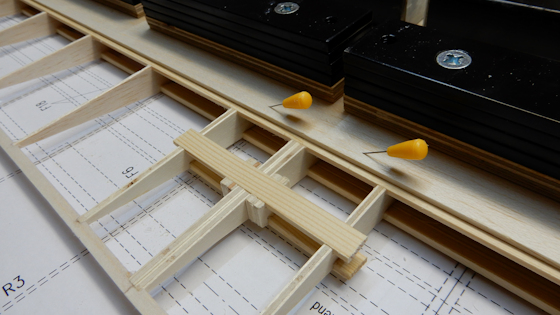

| Der Flügel wird aus drei Teilen aufgebaut, angefangen wird mit dem Mittelteil. Hier habe ich die Mittelrippen auf die untere Holmkonstruktion aufgesteckt. |  |

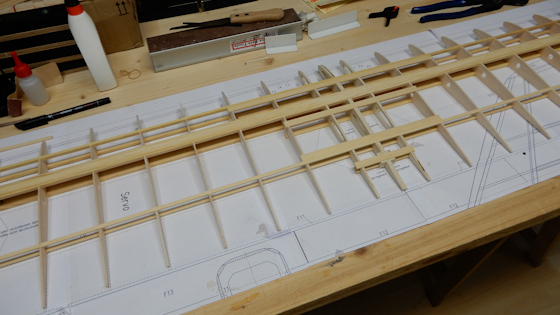

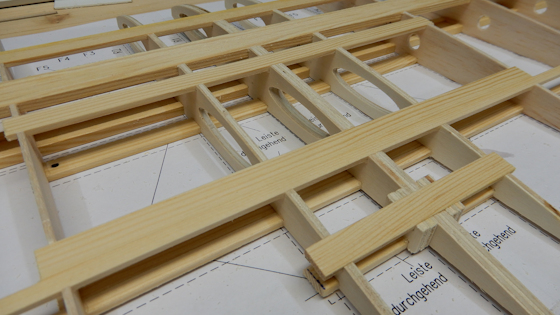

| Nachdem alle Rippen geklebt waren, |  |

| wurden die oberen Holme montiert. |  |

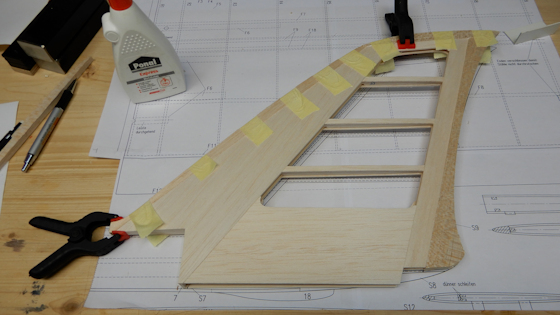

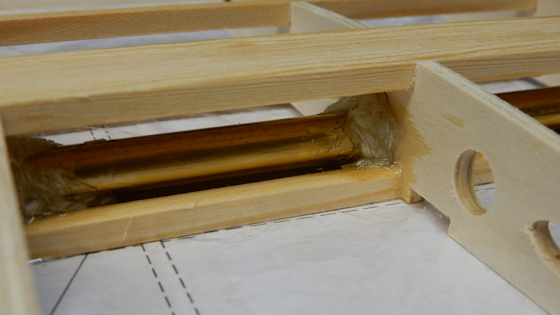

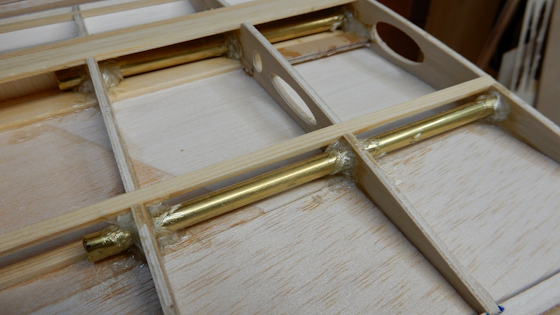

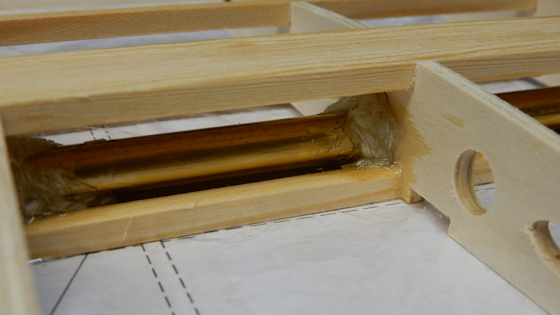

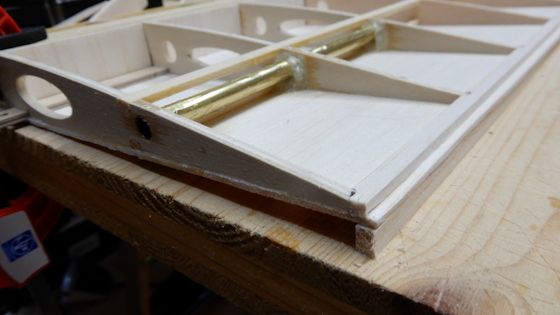

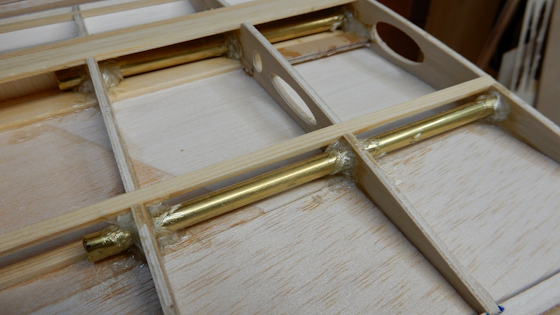

| Vor dem Beplanken habe ich die Messingrohre für die Flügelverbindung eingeharzt. |  |

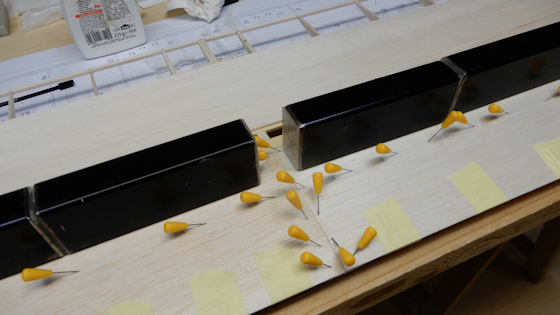

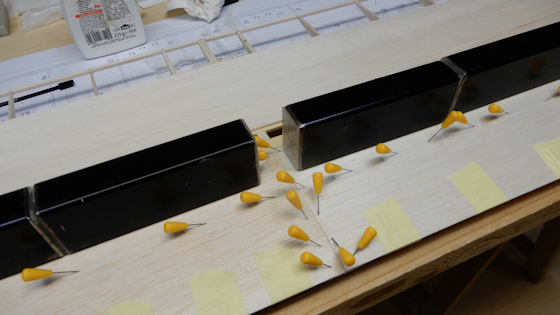

| Nun konnte ich mit der unteren Beplankung anfangen. |  |

| Der Holmabstand ist von Wolfgang Wehrling genial konstruiert, so gibt's wenig Verschnitt. |  |

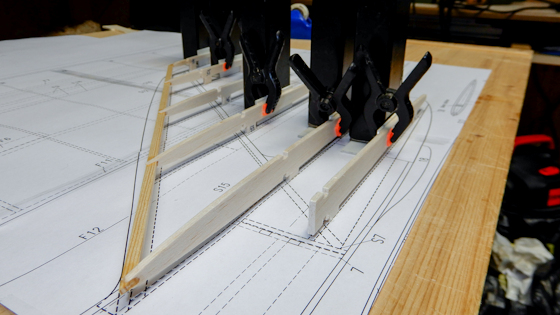

| Bereits hier habe ich die Endleiste mit einer 6mm-Leiste unterlegt, um die gewünschte Verwindung zu erreichen. |  |

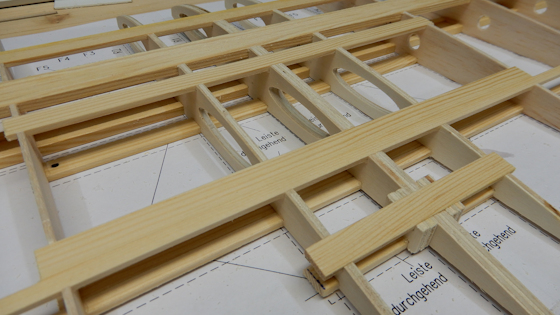

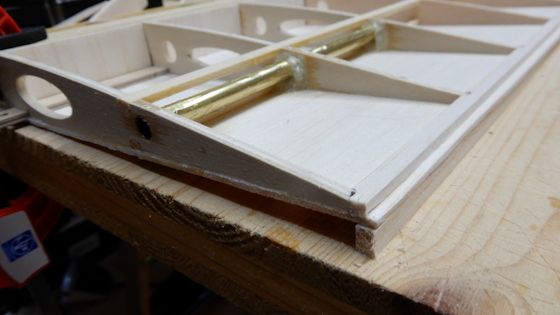

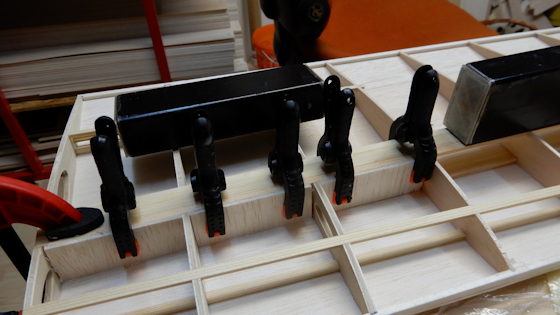

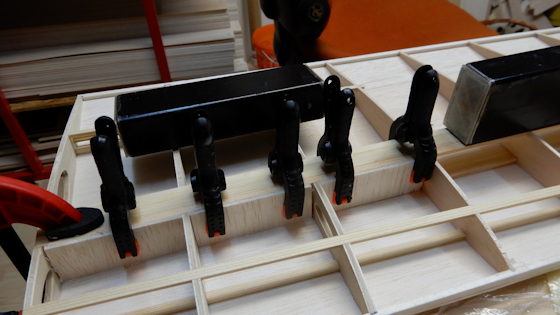

| Jetzt konnte ich mit dem Einpassen und Kleben der Verkastung beginnen. |  |

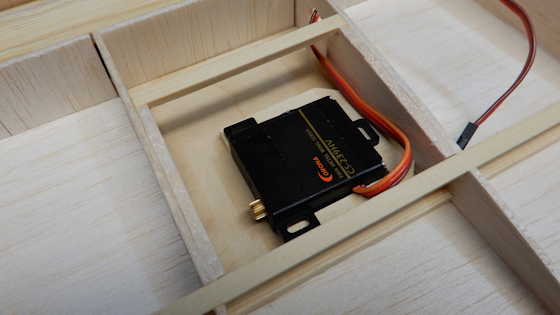

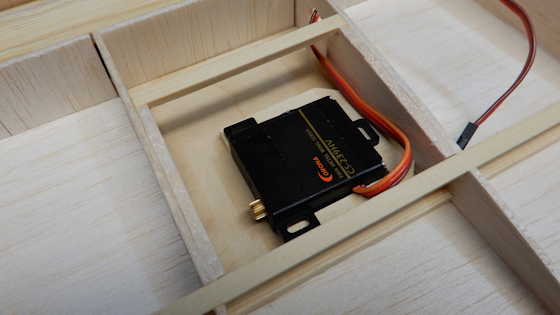

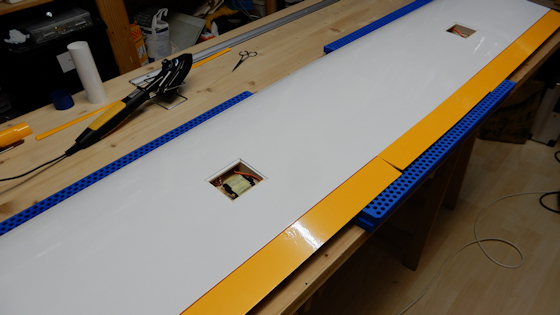

| Servoeinbau im Flügel. Vorgesehen ist ein Servicedeckel von oben, dass ich im Falle eines Defektes den Flügel nicht aufschneiden muss. |  |

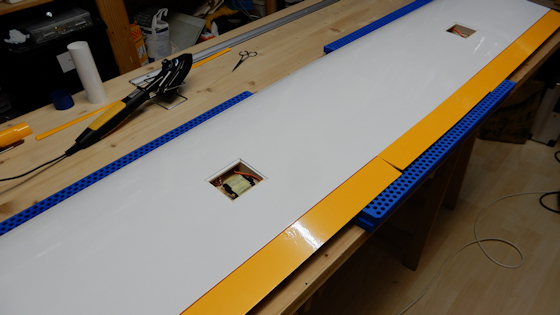

| Weiter geht's mit der oberen Beplankung. |  |

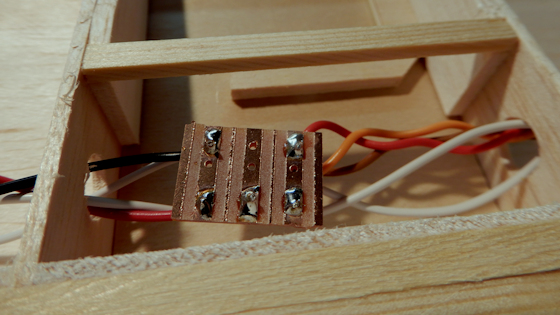

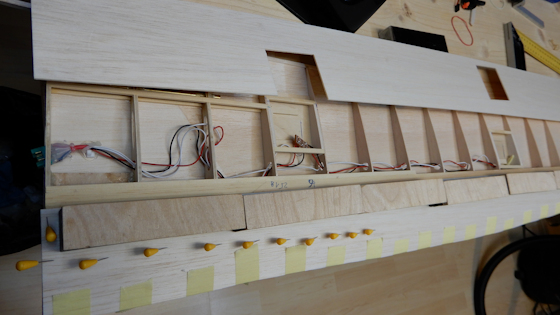

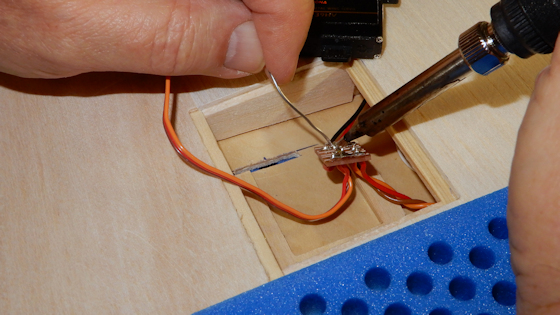

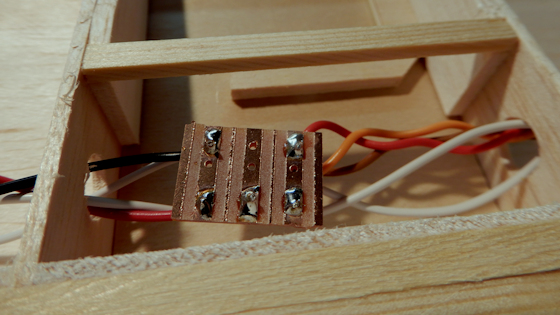

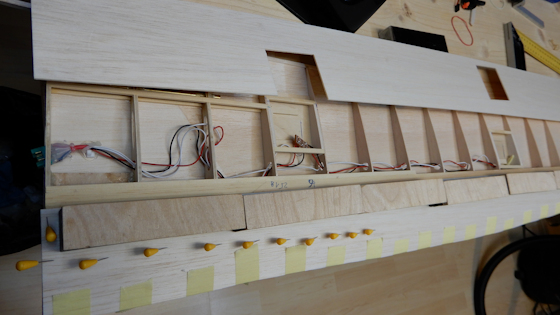

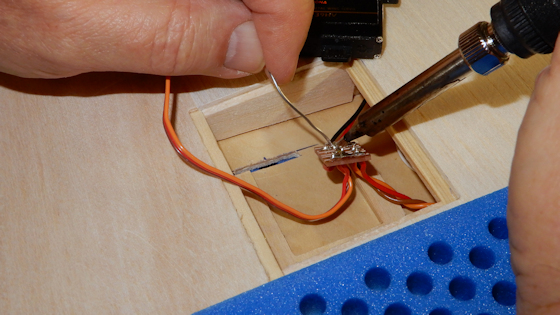

| Vorbereiten und Einlegen der Kabel für die Servos. Zum Anschluss habe ich kleine Platinen gefräst, im Flügel verwende ich keine Steckverlängerungen, sondern löte die Anschlüsse. |  |

| Mittelflügel fertig beplankt. |  |

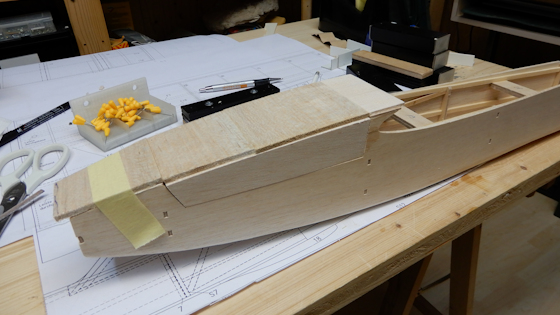

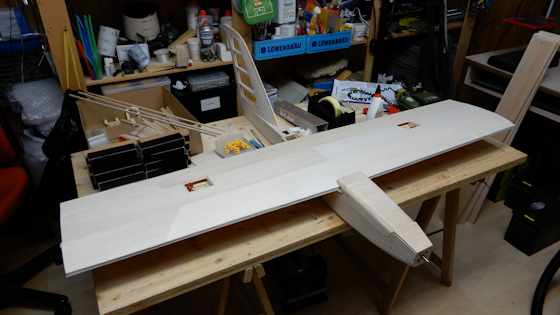

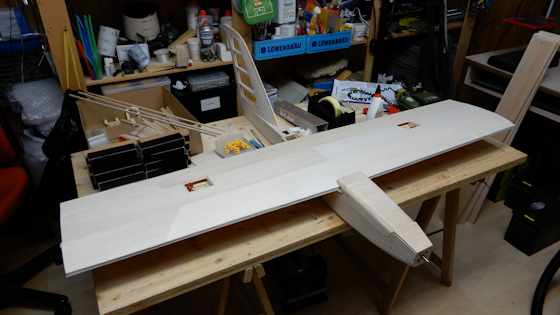

| Rumpf mit Mittelflügel im Rohbau. |  |

| Die Aussenflügel werden im Prinzip wie der Mittelflügel aufgebaut, drum gibt's hiervon nur Bilder. |  |

| |  |

| |  |

| |  |

| |  |

| |  |

| |  |

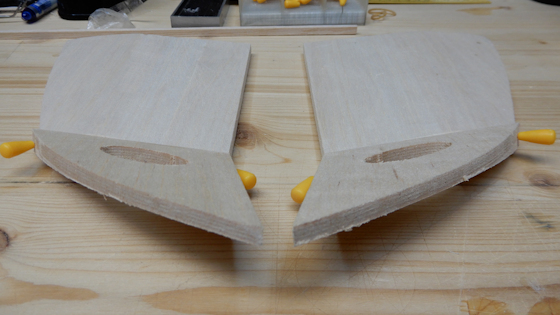

| Der Aufbau der Winglets. Die werden an der Aussenseite unterlegt und dann die Rippe R29 senkrecht zur Arbeitsplatte eingeklebt. |  |

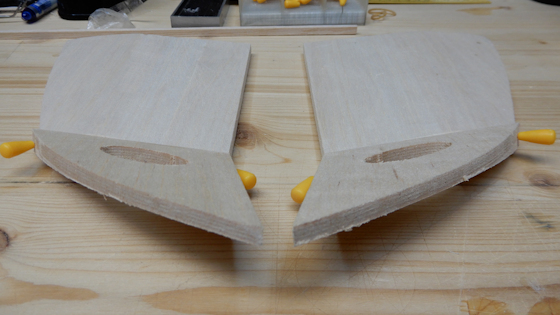

| Ankleben der Flügelspitzen. Die werden auch schräg angeschliffen und dann an Rippe R31 angeklebt. Zum Trocknen fixiert und unterlegt. |  |

| Kontrolle auf gleiche Höhe. |  |

| Die Verbindung Aussenflügel - Winglet habe ich mit einem Streifen Glasfaser und Epoxiharz gesichert. |  |

| So sieht's dann aus, wenn's sauber verschliffen ist. |  |

| Wenn ich schon beim Harzen war, hab ich die Ruderhörner auch gleich erledigt. |  |

| Ankleben der Nasenleiste. |  |

| Um ein möglichst gleichmässiges Profil zu erhalten, schleife ich immer in der gleichen Reihenfolge - ohne Pause!Aussenflügel links oben, Mittelflügel oben, Aussenflügel rechts oben, dann das Ganze auf der Unterseite. |  |

| Die Reihenfolge ist eigentlich egal, Hauptsache man hat eine! Das Ergebnis kann sich sehen lassen. |  |

| Montage der Servos und Löten der Anschlüsse. Anschliessend habe ich mal alles zusammengesteckt und einen Funktionstest gemacht. |  |

| Wie meistens bügle ich die Ruder direkt an den Flügel an. |  |

| Der fertig bespannte Mittelflügel. |  |

| Ein Aussenflügel (von unten). |  |

| Hier sind alle Flügelteile fertig. Auf der Unterseite des Mittelflügels ist der Empfänger platziert. Es ist einfacher einen SBEC-Anschluss zu stecken, als bei jedem Zusammenbau 6 Klappen anzuschliessen. |  |

| Der Anfang des Rumpfes. |  |

| ...und fertig. |  |

| Jetzt noch auswiegen und das Warten auf schönes Wetter. |  |